プラズマによる表面処理

プラズマ表面処理の概要

私たちは、第4の物質の状態を利用して、非常に効率的な研磨とバリ取りを行っています。

プラズマは、現代の表面技術に不可欠な要素となっています。プラズマは、その物理的特性により、プラスチック、金属、その他の材料の表面仕上げにユニークなアプローチを提供します。プラズマ電解表面技術の専門分野では、プラズマはステンレス鋼を研磨するための最も効率的なプロセスの1つであることを確立しています。そして、これこそが私たちの専門分野なのです。

プラズマポリッシュとプラズマバリ取りのエキスパート、plasmotionへようこそ。プラズマを利用した表面仕上げの様々なアプローチをご紹介し、当社の技術がどのように適合するかをご紹介します。当社のエキスパートが、お客様のご質問にお答えします。

ご質問の専門家

- スヴェン・フリーデマン

- 技術営業

- 電話 +49 3731 37736 - 31

- 電子メール

プラズマとは何か?

従来のアプローチに代わる魅力的な方法としてのプラズマ表面処理。

液体、固体、気体に加えて、プラズマは物質の第4の状態である。簡単に言えば、この状態は、強い加熱などのエネルギーの付加によって気体がイオン化されると同時に生成される。原子が自由電子とイオンに分裂するからである。その結果、中性原子、電子、イオン化した粒子からなる混合物ができる。

プラズマは荷電粒子で構成されているため、電気伝導性に優れている。また、電磁場を発生させ、それに応じて反応することもできる。すでに述べたように、プラズマはしばしばプラズマ表面処理に使用される。これにより、さまざまな材料の表面を必要に応じてカスタマイズ(改質)することが可能になる。プラズマは主に プラズマ表面処理プラズマの洗浄、活性化、特定の機能の創出のために使用される。

テクノロジーN

プラズマ処理のプロセス:切断、溶接、活性化、洗浄、その他多数。

ホットプラズマプロセス

切断や接合にプラズマを使用することは、例えばプラズマ切断でよく知られている。ここでは、イオン化したガス流の高い熱エネルギーを利用して、金属を局部的に液化し、切断ギャップから吹き出す。トーチと被加工物の間のガスセクションは、最初のパイロットアークによってイオン化され、切断アークに点火することができます。これにより、かなり高い出力で所望の溶解効果が得られます。

コールドプラズマプロセス

いわゆるコールドプラズマも、特に表面活性化やクリーニングの分野で使用されている。これらのプラズマは、真空チャンバー内で低圧下で発生させるか、プラズマヘッド上で大気圧下で発生させる。後者は反応室が開放されているため生産ラインに容易に組み込むことができ、特に電子機器製造における接着シームの活性化で知られている。

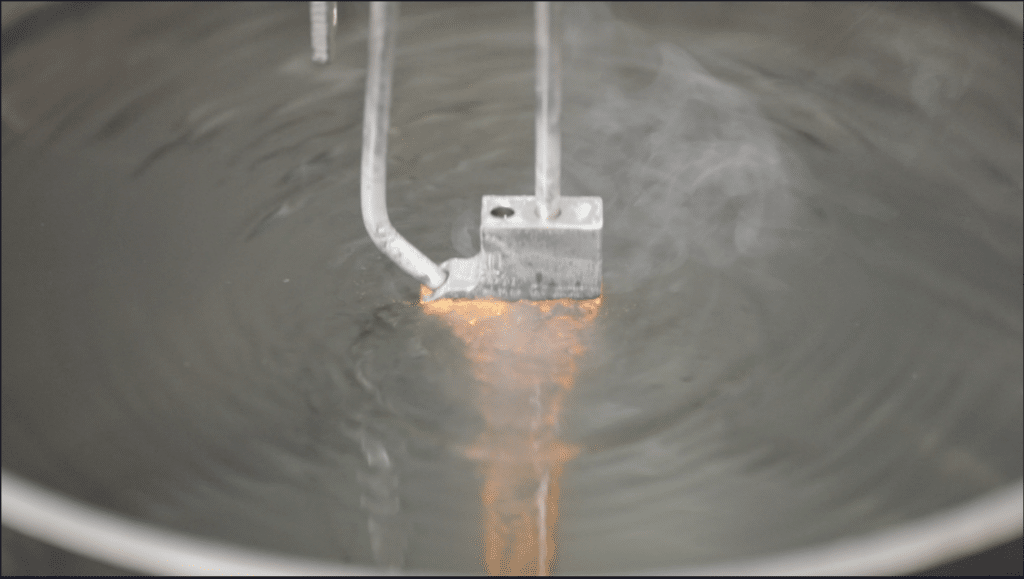

プラズマ電解プロセス

3つ目の関連分野、そしてプラズマモーションの核となる専門技術は、プラズマ電解技術である。ここでは、水性電解液中で被加工物の周囲に電圧を印加し、イオン化する蒸気スキンを形成する。この水蒸気とプラズマのエンベロープは、いくつかの作用メカニズムを重ね合わせ、プラズマ電解酸化(PEO)、プラズマ研磨(PEP)、ジェットプラズマ研磨(JETPEP)など、特に効率的な加工を可能にします。

プラズマ技術の応用分野

古典的なプラズマプロセスは、研磨に限らず、多くの産業でその威力を発揮してきた。

その目的のひとつは、医療機器のコーティングの接着性を向上させることである。プラズマの活性化により、生物学的成分の密着性も向上します。プラズマ研磨は、特にデリケートな部品に対して、素早く洗浄できる高品質の表面を作り出します。

プラズマ活性化は、PCB材料の表面への接着性を向上させます。塗装や接着(ボンディングプロセス)の前にも、プラズマ洗浄とその後の活性化が行われます。プラズマモーションによるプラズマ研磨とバリ取りにより、特に非鉄金属はPVDコーティングの準備ができます。

塗装の前には、塗料が部品によりよく付着するように、プラズマ処理でプラスチックが準備される。しかし、組み立て用の車両部品への接着剤の接着性が向上することも大きな利点である。金属もプラズマで処理できます。例えば、エッジを丸めることなく工具をプラズマ研磨する場合などです。

印刷インク、ラベル、その他のコーティングなど、さまざまな要素がパッケージによりよく接着する。一般的に、包装分野の様々な素材は、プラズマ表面処理のおかげで印刷しやすくなっています。最高の金属表面が必要な場合、プラズマ研磨はステンレス鋼に特に効果的であることが証明されています。

染料やその他のコーティング剤は繊維によく付着し、繊維表面は特定の機能的特性を持つように調製される。ノズルの部品も、記録的な速さでプラズマを使って特別に研磨することができる。

この分野では、表面や部品は高い応力にさらされるため、それに応じて準備される。さらに、最も高い表面要求事項では、通常、手作業による再加工、特に研磨面が必要となります。

プラズマプロセスの利点

プラズマは金属から繊維製品まで万能であり、数多くの利点がある。

エネルギー効率が高い:プラズマを表面処理に使用する場合、エネルギー投入量は他のプロセスよりも低いことが多い。

コスト効率:運転コストが低く、処理時間が短いため、大気圧プラズマやプラズマ研磨などのプロセスのコスト効率が大幅に向上します。

環境にやさしい:多くの場合、プラズマ表面処理に化学薬品は必要ない。処理後も環境に有害な残留物はありません。

より効率的な金属研磨・バリ取り技術をお探しですか?

プラズマ電解表面処理では、塩水溶液をベースにした電解質浴を使用します。 材料によって異なりますが、200~400ボルトの直流電圧がワークピースと陰極の間に 印加されます。この電圧によって電解液が局所的に蒸発し、部品の周囲に反応性の蒸気プラズマシェルが形成される。プラズマ物理プロセスと電気化学プロセスの相互作用により、微細な凹凸、バリ、不純物が除去されます。その結果、前処理なしで非常に滑らかで光沢のある表面が得られます。

研磨およびバリ取り用プラズマ

plasmotionもまた、高効率の金属仕上げにプラズマを使用している。

plasmotionは、プラズマ電解処理という形で、プラズマ表面処理も行っています。私たちは、以下の2つの技術により、お客様の表面に関する課題をサポートいたします。 プラズマ研磨そして JETPEP技術により、銅、真鍮、場合によってはアルミニウムのような合金にも対応できます!

プラズマ琢磨は、Ra 0.02 µmまでの目標粗さを達成し、エッジの丸みを最小限に抑えて元の形状をほぼ維持します。

当社の表面は、美観が要求される場合にも印象的です。プラズマ研磨は、電解研磨よりも高い光沢を提供し、手研磨と同等の均一な仕上げを可能にします。

プラズマ琢磨で部品の手触り、耐食性、洗浄性を向上させましょう。プラズマモーションによる仕上げは、医療技術や製薬業界などの高い要求をも満たします。

plasmotionは、ステンレス鋼からチタン、工具鋼、銅、アルミニウム、真鍮、CoCr、貴金属、インバー、ニチノールなど、工業的に関連するほぼすべての合金のプロセスを認証しています。

プラズマ研磨

効率的、持続可能、信頼性。プラズマ研磨による表面処理

従来の表面処理に代わる方法をお探しですか?プラズマ琢磨は定期的に、既存のプロセスチェーンの結果をワンステップで達成します。プラズマ物理学と電気化学の相互作用により、ワークピースの洗浄、琢磨、バリ取りが同時に行われます。Ra 0.02 µmまでの粗さが可能です。

古典的なステンレス鋼、工具鋼、チタン合金、銅、または特殊な材料であろうと、当社の長年の専門知識と自社電解液開発により、お客様の表面に最適なソリューションを見つけることができます!

JETPEP - ジェットプラズマ研磨

選択ジェットによる完全自動プラズマ研磨、それがJETPEPです。

プラズマモーションのサービス

私たちはお客様の表面を競争優位に変えます。

当社の技術についてもっとお知りになりたい、プラズマ電解琢磨にご興味がおありですか?プラズマ電解研磨がお客様の用途に最適かどうか、またどのようなバリエーションがあるのかを一緒に見つけましょう。当社は、受託製造において当社の技術を提供し、お客様の生産に統合するための最新のシステム技術を提供します。

次のステップ

plasmotionのプラズマ琢磨ソリューションで、将来も安心な生産を実現しましょう。

お客様の課題 - 私たちのソリューション。カスタマイズされたご提案への近道です。

あなたの具体的な懸念について話しましょう。

お客様のコンポーネントをもとに、私たちの技術の強みと可能性をご納得いただければ幸いです。まずはサンプリングから。まずはお気軽にお問い合わせください。

当社の技術やアプリケーションについてご質問がありますか?

お客様の素材や表面には特別な要件がありますか?プラズマ研磨が貴社の製品に適しているかどうか確信が持てませんか? プラズマモーションがソリューションプロバイダーとしてどのようにお役に立てるかお知りになりたいですか?喜んでご質問にお答えします。

ご質問の専門家

- スヴェン・フリーデマン

- 技術営業

- 電話 +49 3731 37736 - 31

- 電子メール