金属部件去毛刺

去毛刺一览

金属去毛刺--确保组件的功能性和安全性

要确保部件和机器元件的功能,金属去毛刺是必不可少的加工步骤。然而,最大限度地降低伤害风险在这里也起着决定性作用。根据加工金属部件的材料、形状和预期用途,可采用不同的方法可靠地去除金属毛刺。

用于金属去毛刺 plasmotion拥有基于我们独特的等离子电解去除效果的创新技术。这使我们能够快速、高效和可持续地加工金属部件。

您的问题专家

- 斯文-弗里德曼

- 技术销售

- 电话 +49 3731 37736 - 31

- 电子邮件

什么是去毛刺?

通过有针对性的电化学金属溶解进行抛光和去毛刺。

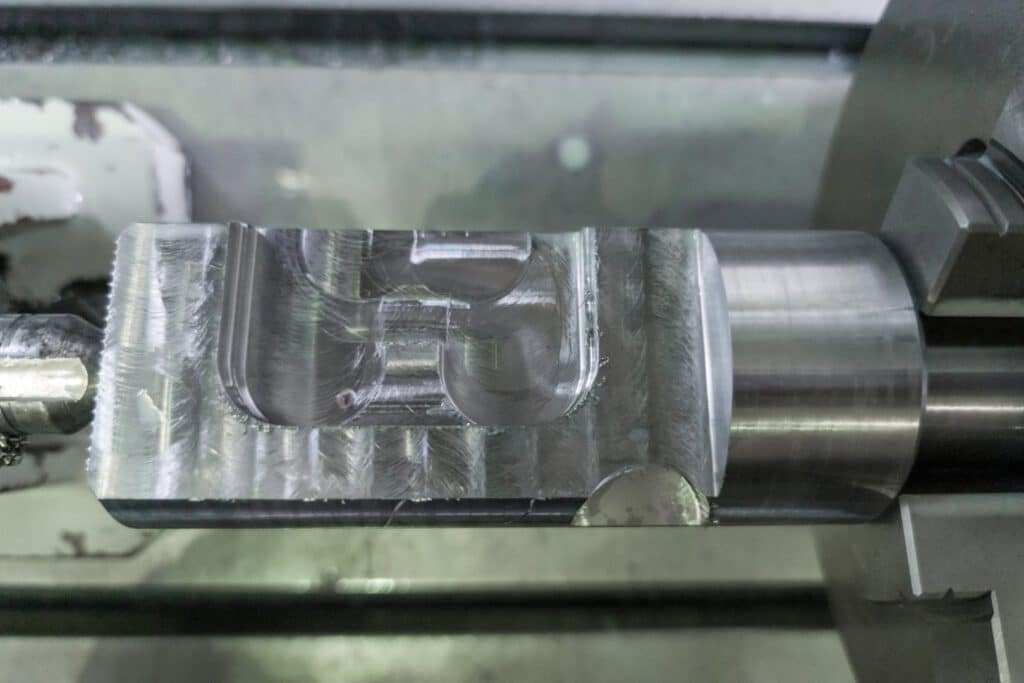

在车削等生产步骤之后,金属部件的成型通常不会达到完美的几何形状,但会在生产边缘留下小的突出金属残留物,即所谓的毛刺。铣削、钻孔、冲孔、激光切割和水射流切割会在生产边缘留下小的突出金属残留物,即所谓的毛刺。这些毛刺通常边缘锋利,对机器操作员和用户造成不可接受的伤害风险。根据应用领域的不同,这些毛刺还可能破坏部件装配过程并在操作过程中脱落,从而导致磨损加剧,甚至对健康造成致命伤害。因此,必须可靠地去除毛刺。通常情况下,在成型生产步骤之后直接进行清除。

去毛刺的重要性

去毛刺是各行各业生产链中的关键步骤。

没有毛刺通常不是一个美学或技术差异的问题,而仅仅是一个安全和功能性部件的基本要求。在这方面,金属部件的去毛刺是一个基本步骤,实际上与行业和应用无关。在这一领域首创的手工工艺的基础上,开发出了多种技术组合,它们具有不同的优势和局限性。最佳选择取决于尺寸、材料、循环时间、边缘几何形状等要求。

去毛刺的应用领域

在许多行业和应用领域,金属去毛刺至关重要。

医疗技术中的去毛刺

无毛刺和圆形边缘,确保医疗元件安全

特别是在敏感区域,必须特别强调去毛刺过程的可靠性。医疗技术中的部件,例如由传统不锈钢 1.4404 (316L) 和 1.4542 (17-4PH) 制成的部件,在铣削和激光切割后会出现微小毛刺。加工的要求不仅是可靠地去除这些毛刺,通常还要将边缘磨圆。例如,这有利于装配工艺或防止螺纹断裂。

去毛刺技术

金属去毛刺技术的世界极其多样化。

从久经考验到高度创新,金属去毛刺的工艺、方法和技术多种多样。下面我们将介绍最常见的几种。

如果您正在为可靠的去毛刺、处理大型工件或要求高度的灵活性寻找一种更可持续的解决方案,我们的等离子去毛刺技术将为您提供一种创新的方法,它克服了众多技术的局限性,并在各种应用中树立了新的标准。

- 手动去毛刺

- 机器去毛刺

- 热去毛刺

- 化学去毛刺

- 振动研磨

- 电化学去毛刺

- 超声波去毛刺

- 喷砂技术

- 低温去毛刺

在手工去毛刺中,毛刺和锋利的边缘是用锉刀、砂纸或手工工具等工具手工去除的。这种方法通常用于小批量生产或精密机械部件。机械加工难以触及的区域可以通过手工去毛刺进行精确加工。

手工去毛刺的优势在于其灵活性和精确加工单个零件的能力。与其他工艺相比,它所需的初始投资也较低。手动工具的市场售价约为 10 欧元,仅为自动化系统所需投资的一小部分。操作员对去毛刺过程的控制可对特定区域进行有针对性的加工。

然而,手工去毛刺耗时耗力,对于大批量生产来说很快就会变得不经济。此外,它还严重依赖于操作员的手工技能和经验。因此,去毛刺结果的一致性可能会有所不同。尽管许多工业领域仍在使用手工去毛刺,但自动化的压力已明显增加。究其原因,不仅是因为去毛刺需要节约成本,还因为客户对质量的要求越来越高,以及缺乏熟练的劳动力来完成这种重复性的手工任务。

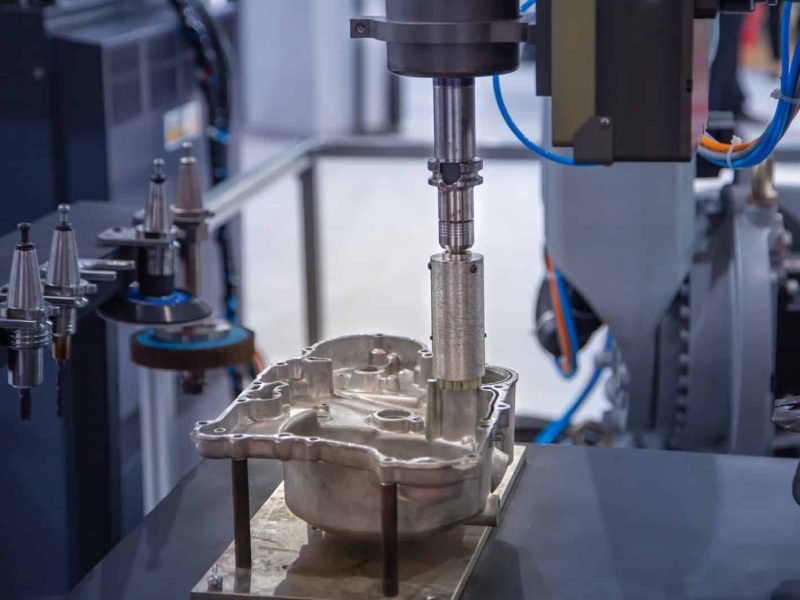

机器去毛刺使用铣削或刷削工具去除工件上的毛刺,并将边缘磨圆。这种方法非常适合批量生产、大型部件和金属部件的精确去毛刺。机器去毛刺工艺具有高精度、高速度和可重复性的特点,对于汽车行业的快速循环工艺尤为重要。

机械加工的优势在于能够高效地加工大量零件。工艺自动化可确保去毛刺工件的质量始终如一。这种方法适用于不同的材料,并能精确控制去毛刺过程。如果要在数控零件上设置精确的边缘半径,通常无法绕过机器去毛刺。不过,也有创新和灵活的替代方法,请参见等离子去毛刺。

然而,机械去毛刺需要投资购买专用设备,这就产生了初始成本。此外,工具磨损需要定期维护。这些工具的可及性也受到限制,特别是在复杂的几何形状上,这意味着去毛刺是不可能的。

热去毛刺是一种基于热化学去毛刺的工艺。在封闭的反应室中点燃燃料气体和氧气的混合物。所产生的热能在不到一秒钟的时间内消散,从而烧掉或蒸发掉部件边缘突出的毛刺。这种方法对硬质材料特别有效,可以去除铣削或磨削等加工过程中产生的毛刺。

热去毛刺的应用通常包括需要高精度和高准确度的部件。它非常适合需要去除难以触及区域或部件内部复杂几何形状的毛刺的工业应用。该工艺的优势在于能够高效、精确地去除金属部件上的毛刺。由于采用了定向燃烧,即使是高宽比的内孔也不在话下。此外,热去毛刺是单位加工成本最低的工艺之一,尤其是在批量生产中。

热力去毛刺的缺点在于燃烧气体的影响--氧化、变色和其他不良影响。这些问题必须在后工序中加以纠正,尤其是对于铁质材料。这种方法也可能不适合敏感材料,因为热处理可能会损坏这些材料。使用热去毛刺法无法将边缘磨圆,这尤其限制了其在医疗技术领域的应用。此外,最大部件尺寸还受到烧结室尺寸的限制。

化学去毛刺是一种使用化学溶液去除毛刺的工艺,化学溶液会溶解待加工材料。所使用的化学药剂是根据加工任务定制的。化学去毛刺可攻击工件的所有部位,即使是难以触及的部位,但最好是突出的毛刺。这些毛刺会更快地被溶解,但并不完全如此。根据在熔池中的暴露时间,可通过降低粗糙度获得或多或少的表面光洁度。该工艺特别适用于复杂的几何形状和难以触及的区域,因为溶液能够轻松触及所有毛刺。在工业上,该工艺主要用于非合金钢的大块材料,因为在这里可以实现特别有效的去毛刺效果。

化学去毛刺的优势之一在于它能够均匀、温和地去毛刺。特别是在去除细小毛刺的情况下,可确保在较短的周期内可靠地去除毛刺。不过,在处理化学溶液时必须格外小心,因为这些溶液通常对环境和健康有很大危害。

通过振动光饰去毛刺使用磨料和水去除金属部件上的毛刺。这种工艺尤其适用于不太复杂但又没有难以触及区域的零件。它可以实现均匀加工,同时通常还有助于提高表面质量。

大规模精加工的优势在于其对不同形状和材料的适应性,以及同时对各种几何形状去毛刺的能力。由于系统技术成熟且成本低廉,因此通常只需较低的投资和运营成本即可建立起工艺流程。

大规模精加工的最大部件尺寸受系统限制。不过,与其他一些方法相比,这种方法更耗时,而且如果处理不当,可能会导致表面变化。

电化学去毛刺是一种基于电化学反应的精密工艺,用于去除金属部件上的毛刺。部件、对电极和电解液形成一个电化学电池,在直流电压的作用下,凸出的表面特征(如粗糙度峰值和毛刺)会被特别去除。基本上,它与电镀相反。被去除的金属积聚在电解液中,必须从电解液中去除。电化学去毛刺通常用于去除难以触及区域或复杂几何形状中的毛刺。

这种工艺的优势在于其精度和不受材料硬度的影响。这意味着,即使是对机械性能提出挑战的硬化金属部件,也能顺利加工。快速去毛刺效果使其成为所有去毛刺工艺中循环时间最快的一种。

其主要缺点是模具阴极需要根据几何形状而定。这就要求对每种新的部件形状进行相应的初始投资。此外,电化学去毛刺需要专业设备和专业知识,以及对材料兼容性的精确了解,因为并非所有金属都适合该工艺。此外,该技术只适用于毛刺细小且非常稳定的金属零件,因为较大的毛刺会突出到阴极的工作间隙之外,导致短路。

超声波去毛刺不是通过超声波本身,而是利用水的惯性。在这一过程中,工件被放置在一个加工水池中,同时还有一个超声波探头(超声波传感器)被引导至毛刺附近。它来回快速摆动,以至于周围的介质跟不上,形成所谓的空化气泡。这将导致喷射出高度加速的水柱,从而以可靠的加工方式去除毛刺。

超声波去毛刺是有选择性的,可以轻柔地去除金属部件上的毛刺。这种方法非常适合较小的零件,并能精确地去除毛刺。就职业安全而言,所使用的工艺介质并不重要--通常是含有碳酸钙添加剂的水。

超声波去毛刺在较大的部件或有大量毛刺(尤其是明显的毛刺根部)的情况下会达到极限。此外,并非所有材料都能加工。

在喷砂技术中,磨料颗粒用于去除金属部件上的毛刺。这些颗粒通过压缩空气或旋转加速,以相应的高动能撞击部件。

事实证明,这种方法是有效的,而且由于冲击区域的局部效应,可以有针对性地进行控制,尽管由于跳弹的原因,并不能完全控制在一个确定的区域内。人工引导也可用于粒子喷射。

这种方法可能不太适合较软的材料。精确控制对避免损坏部件非常重要。此外,这种技术通常需要对过程进行密切监控,例如喷砂介质的磨损情况,这会对结果产生重大影响。

低温去毛刺是指在极低的温度下处理零件,以安全地去除毛刺。使用液氮将毛刺冷却到低于 -100°C 的温度,使其变硬变脆。然后用颗粒(通常是塑料)轰击金属部件,从而去除毛刺。

低温去毛刺工艺温和、无变形,不会对表面造成负面影响。

这种工艺很有效,但设备成本可能很高,处理极低的温度也是一个挑战。这种工艺适用于多种金属,但也有局限性。例如,无法对钢材进行低温去毛刺处理。

您想绕过您所熟悉的技术的限制吗?

替代方法:等离子去毛刺

集等离子物理和电化学技术于一体,去毛刺效率更高。

只需一个工艺步骤就能实现清洁和无毛刺?越来越多的公司依赖 plasmotion 独特的等离子去毛刺技术,对金属部件进行有针对性的去毛刺和圆角处理。

等离子去毛刺具有独特的工作原理(电化学去除和等离子物理去除的叠加),是机械或化学技术的高效替代品。毛刺可在几秒钟内去除,边缘可在几秒钟内磨圆,且不会产生明显的热影响或机械影响。

当然,我们很乐意就等离子去毛刺的应用潜力为您提供建议。请与我们的专家联系!

plasmotion 是唯一一家能够提供全套等离子电解表面处理解决方案的供应商:经典的电解液槽和选择性的电解液喷射。 您是否需要对金属部件进行去毛刺处理?我们很乐意根据您的要求和实际情况共同寻找合适的解决方案。凭借我们全球独一无二的技术组合,我们可以应对(几乎)任何特定的表面挑战。

来自 plasmotion 的服务

等离子去毛刺可无缝集成到您的生产中。

利用我们独特的工作原理,您可以实现的不仅仅是承包生产。通过我们的定制系统解决方案,您不仅可以获得更高的效率,还可以通过使用水性盐溶液获得更高的可持续性。用等离子体去毛刺取代多尘、不灵活的手工工艺--我们很乐意为您提供建议!

下一步工作

使用 plasmotion 的等离子去毛刺解决方案,使您的生产面向未来。

您的挑战 - 我们的解决方案。您获得定制服务的直接途径。

让我们来谈谈您的具体顾虑。

我们很乐意根据您的组件,让您相信我们技术的优势和可能性。第一步是提供样品。请与我们联系。

您对我们的技术和应用有疑问吗?

您的材料和表面有特殊要求吗?您不确定等离子去毛刺是否适合您的产品? 您想知道作为解决方案提供商,plasmotion 如何为您提供帮助吗?我很乐意亲自回答您的问题。

您的问题专家

- 斯文-弗里德曼

- 技术销售

- 电话 +49 3731 37736 - 31

- 电子邮件